为自动化仓储堆垛机甄选适配的行走轮箱,是一项决定整个仓储系统运行效率、作业稳定性与长期运维成本的关键决策,需综合考量环境适配性、负载能力、驱动控制性能以及材料耐久性等因素。

一、明确核心负载参数

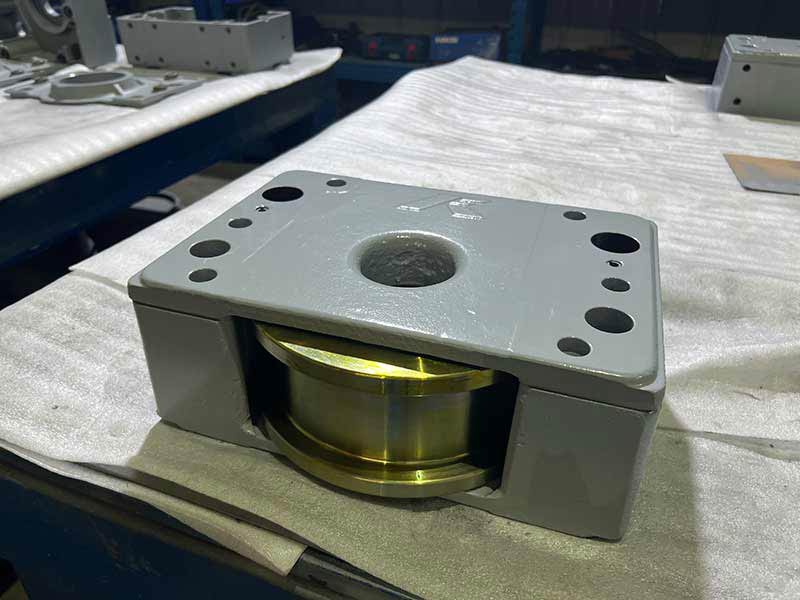

1、额定载荷:计算堆垛机满载状态下的总重量(含货架、货物、车体自重),行走轮箱的额定承载需≥1.2 倍总负载,预留安全冗余,避免长期过载导致轮体变形、轴承损坏。

2、轮压分布:根据堆垛机的结构设计(单立柱 / 双立柱),确认每个行走轮箱的实际受力,优先选择支持均载设计的轮箱,防止局部轮压过大。

二、匹配仓储工况与运行需求

1、行驶速度与加速度:高速堆垛机(行驶速度>120m/min)需选用高精度轴承 + 密封式轮箱,降低高速运行时的振动与噪音;频繁启停的工况需关注轮箱的抗冲击性能,优先选择带缓冲结构的产品。

2、巷道环境:冷库、高粉尘等特殊仓储环境,需选用耐腐蚀材质(如不锈钢)+ IP65 以上密封等级的行走轮箱,防止粉尘、水汽侵入内部部件;洁净仓储场景则需搭配低摩擦、无粉尘脱落的聚氨酯轮面。

3、行走轨道类型:根据轨道材质(钢轨 / 工字钢)选择适配的轮面材质 —— 钢轨轨道可选淬火钢轮(耐磨耐用),工字钢轨道可选聚氨酯轮(减震降噪,保护轨道)。

三、关注精度与稳定性指标

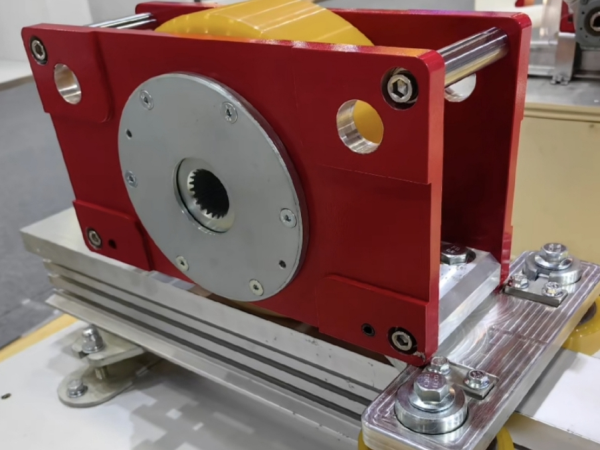

1、运行直线度:自动化仓储对堆垛机的定位精度要求高,需选择轮距可调、安装基准精准的行走轮箱,确保轮箱与轨道的贴合度,避免运行时出现跑偏、卡滞。

2、轴承配置:优先选择进口精密调心轴承,可补偿安装误差和轨道变形,提升运行稳定性;重载工况建议选用双列圆锥滚子轴承,承载能力更强。

四、考量维保便捷性与成本

1、模块化设计:选择可快速拆卸的模块化轮箱,便于后期更换轮体、轴承等易损件,减少停机维保时间。

2、润滑系统:自带集中润滑接口的轮箱,可实现自动注脂,降低人工维护成本;无需频繁润滑的免维护轮箱,更适合人力成本高的场景。

总结

选择自动化仓储堆垛机的行走轮箱需基于具体工况进行多维度分析,结合理论计算、仿真模拟及实际测试,确保轮箱在安全性、可靠性、经济性及环境适应性等方面达到最优平衡。